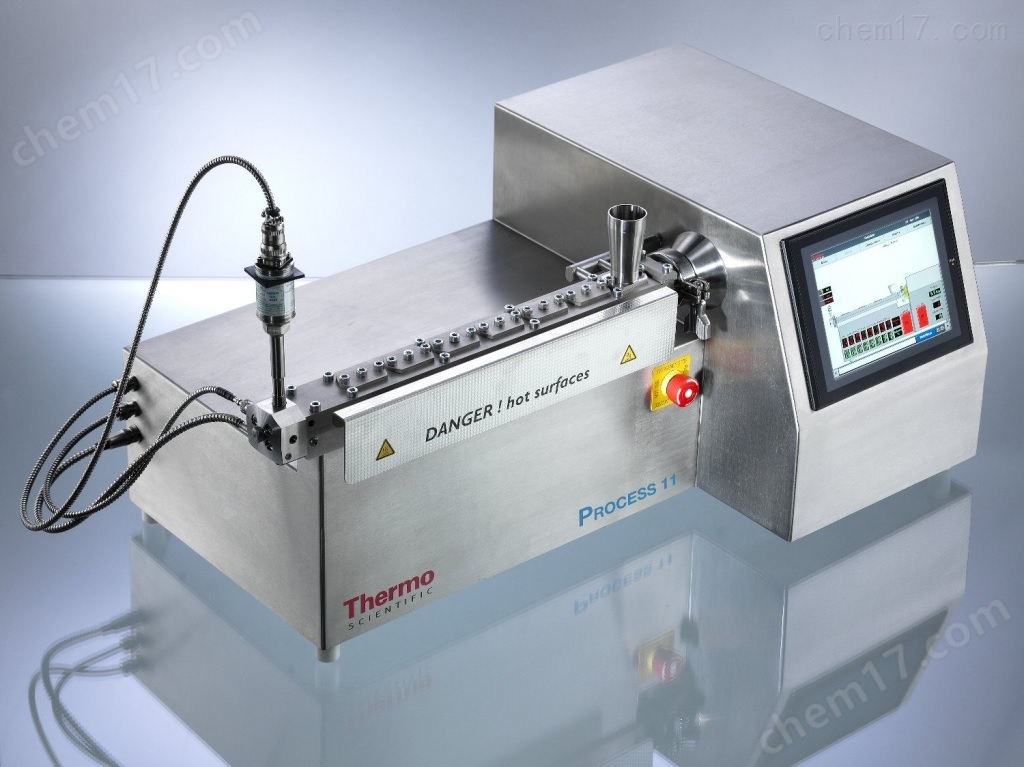

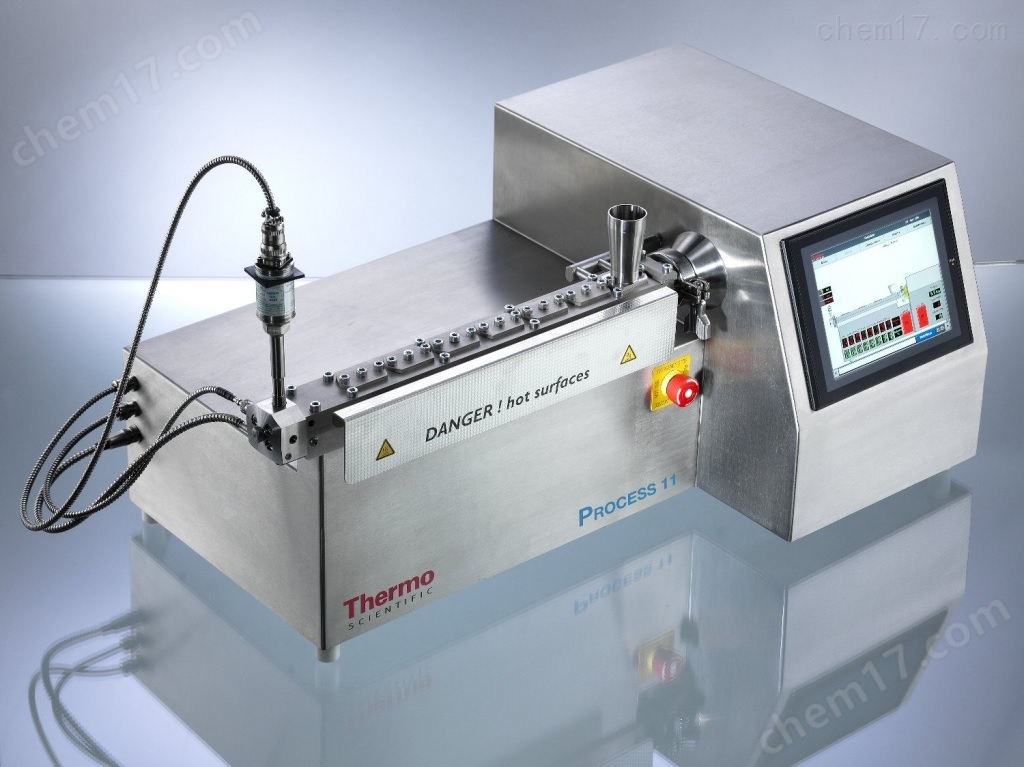

在新材料研發的實驗室場景中,小批量配方調試、工藝優化是核心環節。傳統大型雙螺桿擠出機雖能滿足工業化生產需求,卻在實驗室研發中顯得“力不從心”——占地廣、能耗高、物料損耗大,單次實驗需投入數公斤原料,且調試周期長,嚴重制約研發效率。而

微型雙螺桿擠出機的出現,恰好破解了這一痛點,成為實驗室小批量研發的“神器”,甚至在特定場景下成功替代大型設備,重塑了研發流程。

微型雙螺桿擠出機的核心優勢,首先體現在“小巧高效”的研發適配性上。其機身尺寸僅為大型設備的1/10-1/5,重量通常不超過50公斤,可直接放置于實驗室工作臺,無需專門場地與復雜安裝。更關鍵的是,它的物料需求極低,單次實驗僅需5-50克原料就能完成配方驗證,相較于大型設備動輒數公斤的損耗,極大降低了研發成本,尤其適合貴金屬、高性能聚合物等昂貴原料的實驗。同時,設備加熱功率僅為1-3千瓦,是大型設備的1/20,能耗優勢顯著,契合實驗室綠色研發的需求。

精準可控的工藝調節能力,讓它成為研發的“精準工具”。它繼承了大型雙螺桿擠出機的核心工作原理,通過兩根嚙合螺桿的剪切、輸送與混合作用實現物料塑化,但在精度上更勝一點。設備配備高精度溫控系統,控溫精度可達±1℃,螺桿轉速調節范圍寬至0-1000rpm,能精準模擬不同工藝參數下的物料反應狀態。無論是聚合物共混、填充改性,還是復合材料制備、生物降解材料研發,都能通過微調轉速、溫度、喂料量等參數,快速獲取優工藝方案。這種靈活性是大型設備——大型設備調試需聯動多個系統,參數調整滯后,而微型設備可實現“即調即試”,將研發周期縮短30%-50%。

在特定研發場景中,微型雙螺桿擠出機已實現對大型設備的“功能性替代”。例如,高校與科研機構的基礎研究中,重點在于配方機理驗證與工藝探索,無需規模化產出,微型設備的小批量生產能力滿足需求;新材料企業的中試階段,可通過微型設備快速完成多組配方對比,確定核心參數后再導入大型設備量產,避免了直接用大型設備試錯的高成本風險;甚至在生物醫用材料、3D打印耗材等小眾領域,部分產品本身就需求小批量、定制化生產,它可直接承擔生產任務,無需依賴大型設備。

當然,微型雙螺桿擠出機并非要取代大型設備,二者是“研發與生產”的互補關系。但在實驗室小批量研發場景中,它以“低成本、高效率、高精度”的核心優勢,解決了大型設備的適配痛點,成為研發流程中的關鍵設備。隨著新材料研發向精細化、高效化方向發展,它的應用場景將持續拓展,其“研發神器”的價值也將進一步凸顯,為創新材料的快速落地提供強大支撐。